Je suis toujours surprise de voir à quel point les personnes auprès de qui des actions 5S sont lancées ont l’air terrorisé par l’ampleur de la tâche à accomplir. Elles n’y voient pas d’intérêt. Pourtant, les 5S font partie de notre culture.

N’avez-vous jamais pesté contre votre conjoint ou vos enfants qui ont rangé le rouleau de ruban adhésif ou l’épluche légumes à un « mauvais » endroit ?

Principe des 5S

Formalisés au Japon depuis de nombreuses années, les 5S sont une méthode d’organisation de l’espace de travail. Le visuel est la base de cette technique. En effet, elle part du postulat que l’on travaille mieux quand on a un environnement de travail bien organisé. Ce qui se voit, de loin… Concrètement, vous devrez réaliser 5 étapes : les 5 S. Chaque S correspond à un mot qui commence par un S en japonais. Malheureusement, ce n’est pas toujours traduisible en français.

Le 5S n’est pas inné et demande des efforts pour le mettre en place, mais aussi pour le maintenir. C’est à mon avis la seule solution pour une vie harmonieuse en collectivité. Je vous propose d’explorer les 5S au moyen de trois exemples :

- Dans le quotidien : la cuisine.

- Dans un bureau.

- A un poste de travail.

Seiri (整理) / Éliminer

Nous avons tous tendance à ramasser, collecter et conserver divers objets. « Ça pourrait être utile un jour. » « On en aura peut être besoin si… » La première étape du 5S consiste donc à se débarrasser de ces objets.

- Le moule à charlotte offert par la grand mère et qui n’a jamais été utilisé ne mérite pas sa place dans un placard.

- Avoir trois agrafeuses (brocheuses) dans son tiroir n’apporte rien.

- Le gabarit pour une pièce qui n’est plus fabriquée depuis 2 ans n’a pas plus sa place sur l’établi.

Cette étape peut être difficile pour certains, pour les sentimentaux, car source de questionnements. « Je ne me suis pas servi de cet objet depuis 1 an… Mais je pourrais peut être en avoir besoin un jour. Il pourrait servir à quelqu’un d’autre ».

Une des solutions consiste à mettre ces objets dans une zone dédiée, avec des règles précises : n’importe qui peut se servir pendant 2 semaines puis on jette. On peut aussi garder dans une boite. Si personne n’a ouvert la boite au bout de 6 mois, vous pouvez tout jeter.

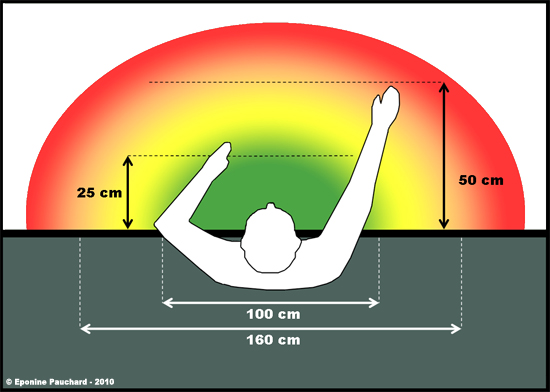

Seiton (整頓) / Ranger

Cette deuxième étape demande de réfléchir à l’utilisation des objets. Le plus simple est de tout retirer de la zone de travail et de replacer les objets en fonction de leur utilisation : 1 fois par heure, par jour, par semaine ou par mois. On mettra bien évidemment à portée de main ce qui sert le plus souvent. Les objets utilisés moins de 1 fois par jour sont rangés dans des armoires, placards ou tiroirs, où ils seront à l’abri de la poussière. Enfin, ce qui n’est utilisé que très rarement, pourra être mutualisé dans des zones communes. Ainsi, ces objets ne seront accessibles qu’en se déplaçant.

- Les couteaux de cuisine sont rangés dans un tiroir ou en hauteur, sur un aimant par exemple. Vous placerez les autres ustensiles dans un pot à côté de la zone de cuisson. Enfin, vous pourrez cacher l’appareil à raclette tout en haut ou tout au fond d’une étagère ou d’un placard.

- En fonction de vos tâches, vous mettrez le téléphone, un pot à crayon (avec un seul crayon de chaque couleur) dans la zone à portée de main.

- Les outils seront sur l’établi, le matériel de nettoyage et de mesure pourra être mis dans des tiroirs. Ensuite, la documentation sera affichée ou rangée plus loin dans une zone commune selon son utilisation.

L’idée principale dans cette étape est de minimiser l’impact sur la santé et la sécurité. La fréquence d’utilisation ainsi que le poids des objets guideront les choix. Une place pour chaque chose et chaque chose à sa place.

Seiso (清掃) /Nettoyer

Il n’existe pas vraiment d’astuces pour mener à bien cette étape. Il est évident qu’un environnement de travail exempt de poussières sur les zones de travail et sur les zones de déplacement est un gage de sécurité. Le niveau de propreté requis est variable selon les industries ou la sensibilité personnelle. Un atelier de soudage n’a pas le même niveau de propreté qu’un établissement pharmaceutique.

Seiketsu (清潔) / Standardiser

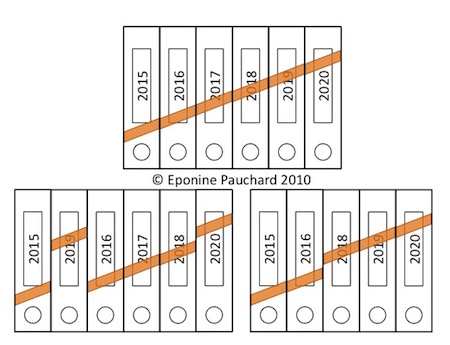

Cette étape est celle qui conclut un chantier 5S, puisqu’il faut standardiser l’organisation décidée. C’est le temps de marquer l’emplacement choisi pour chaque objet. Ce marquage facilite la détection des outils et des documents manquants. C’est aussi le moment d’écrire et de partager les procédures de fonctionnement.

- En choisissant avec toute la famille où ranger chaque chose, on se met d’accord sur l’état dans lequel doit être la cuisine à la fin de chaque repas.

- Les classeurs (cartables) peuvent recevoir une marque pour savoir quand il en manque un (voir figure ci dessous).

- A la fin de chaque équipe, ou avant chaque départ en pause, le poste de travail doit être revenu au standard.

Shitsuke (躾) / Être rigoureux

Le 5S se termine par la rigueur, puisque vous devez maintenir l’organisation décidée sur le long terme. En plus de garder un environnement propre et rangé, il faut le mettre à jour avec les modifications apportés au processus de fabrication ou au produit.

- En hiver les plats à gratins sont sur le devant. Plus tard, en été ce sont les accessoires de barbecue et les couverts à salade.

- La nouvelle documentation remplace l’ancienne, qui est alors archivée ou détruite.

- Des audits 5S réguliers vérifient que le poste est toujours à niveau.

Chaque équipe ou personne doit s’approprier sa zone de travail, le rendre efficace.

Le 5S est un processus permanent.